Nachhaltige innovative Transportsysteme und E-Mobility werden nicht nur innerhalb der Automobil- und der Transportwesen-Branche diskutiert. Stakeholder sowie Bürger und Bürgerinnen haben hohe Erwartungen. Klebstofftechnologien und Wärmeleitmedien spielen eine bedeutende Rolle in der Erfüllung dieser Erwartungen.

Herausforderungen in der Elektromobilität

Die Batterie des Elektroautos ist sowohl das Herzstück des Fahrzeugs als auch das Fokuselement der Wissenschaft und Herstellung. Victor Schmadalla ist Teamkoordinator Technologieentwicklung Gapfiller/Klebstoffe bei der Audi AG. Bei den Bremen Bonding Days am 24. und 25. November 2021 teilte er wertvolle Insights aus der Praxis in seinem Vortrag »E-Mobility@Audi: Innovation in Adhesive Application«. Mit seinem Team, den Zulieferfirmen und in Zusammenarbeit mit dem Fraunhofer IFAM entwickelt er Thermal Interface Materials (kurz TIMs) sowie Prozesse und Anlagentechnik zur Produktion der Hochvolt-Batterien für Elektroautomobile: »Die Audi AG ist bei der Entwicklung der Hochleistungsmaterialien und -prozesse vorne mit dabei. Dies tun wir im Schulterschluss mit der Wissenschaft und den Systemlieferanten«, sagt Victor Schmadalla.

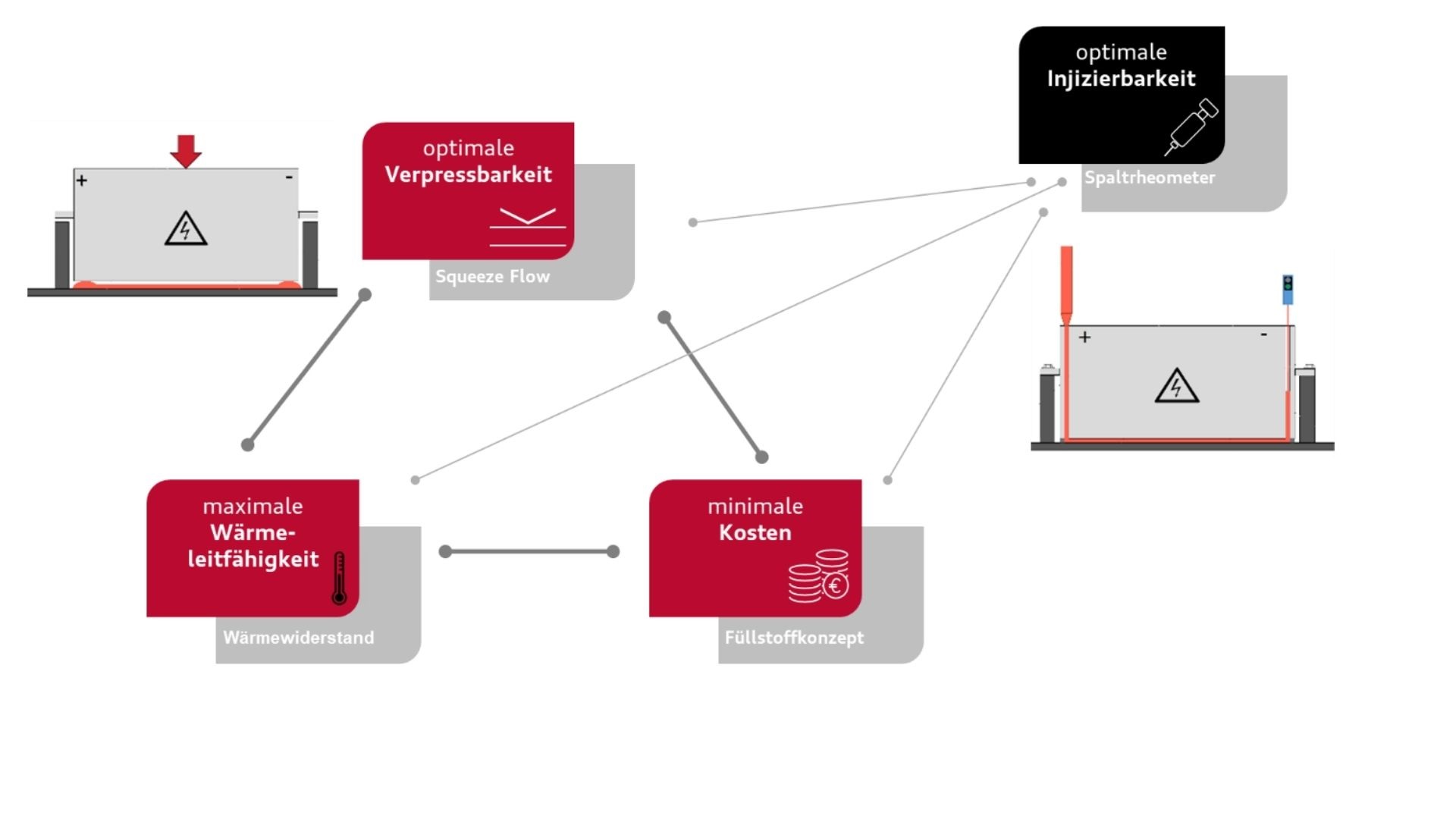

Klebstoffe und TIMs sind essentiell für die Produktion und Sicherstellung der Funktion der High Performance Batterie. Eine Batterie für ein Elektroauto besteht aus Modulen, die wiederum aus einzelnen Zellen zusammengestellt sind. Es gilt die Batterie so zu entwickeln, dass die sich aufbauende Hitze in der Batterie kontinuierlich ausgeleitet wird. Dafür wird eine spezielle Paste sowie ein System zur Applikation der Paste entwickelt. Grundsätzlich ist die Herausforderung dabei, die Paste samt Applikationssystem optimal zu entwickeln und minimale Spalte mit homogener Anbindung zu erreichen – und das unter Berücksichtigung der Kosten.

Mit der Entwicklung der Paste geht der Aufbau der Produktionsanlage Hand in Hand. Verschiedene Parameter spielen hierbei eine wichtige Rolle. Eine zentrale Frage lautet deshalb: Wie schnell härtet die Paste aus? Sie ist mit Füllstoffen versehen, die – je nach Zusammensetzung und Menge – unterschiedliche Wirkweisen haben. Je höher die Dichte der Füllstoffe ist, desto besser ist die Wärmeableitung. Allerdings ist die Füllpaste dann auch schwieriger aufzutragen und damit kostenintensiver. Auch bei der Applikation gibt es unterschiedliche Verfahren: Der Füllstoff kann als Tropfen oder als Raupe aufgetragen werden und dann per Verpressen oder mittels Injektion verteilt werden. Es gilt, verschiedene Parameter abzuwägen und in Einklang zu bringen.

Erfolgsprojekt OWES: Fraunhofer IFAM teilt Expertise

Das Fraunhofer IFAM unterstützt die AUDI AG bei der Entwicklung zukunftsfähiger Batterien für die Elektroautomobilität mit der Bereitstellung von wissenschaftlich fundierten Informationen zum Material, Kernwerten für Simulationsanalysen und umsetzbaren Ideen. Hervorzuheben ist dabei das staatlich geförderte OWES (Optimierte Wärmeableitung aus Energiespeichern für Serien-Elektrofahrzeuge) Projekt, das 2019 gestartet und im Sommer 2021 erfolgreich beendet wurde und bei dem die Automobilzulieferer Atlas Copco AB, Wacker Chemie AG, Polytec PT GmbH und der Quarzwerke GmbH als Partner mitgewirkt haben. Die Materialien wurden dabei auch im Rahmen eines Ringversuchs in verschiedenen Herstellungsbetrieben in der Forschung und Praxis getestet, um zu überprüfen, ob die Daten valide sind. Das Nachfolgeprojekt nextOWES, das aufgrund des großen Erfolgs von OWES in 2022 starten soll, dreht sich dabei besonders um die Frage, wie die Batteriesysteme noch nachhaltiger entwickelt werden können. Das Team vom Fraunhofer IFAM freut sich auf die weitere Zusammenarbeit und wird in diesem Blog berichten!