Die neue DIN 35255 setzt einen Meilenstein in der Qualitätssicherung für die Composite-Technologie: Von der Produktidee bis zum fertigen Faserverbund-Bauteil definiert sie erstmals umfassende Standards für Produkte und Prozesse. Ein innovativer Schritt, der das Produktsicherheitsgesetz, Qualitätsmanagementsysteme und den „Stand der Technik“ zu einem starken Fundament verbindet!

Ist die kommende DIN 35255 wirklich »neu«?

Ja und nein! 😊

Ja, weil es die weltweit erste umfassende Qualitätssicherungsnorm für die Composite-Technologie ist, die – von der ersten Produktidee bis zum fertigen FVK-Bauteil – sowohl die Composite-Produkte als auch die Composite-Prozesse thematisiert.

Nein, weil es in anderen Technologiebereichen – die Schweißtechnik und die Klebtechnik sind zwei international erfolgreiche Beispiele für QS-Normen, die in direkt vergleichbarer Weise die »Leitlinien« für Produkte und Prozesse festlegen – derartige Normensysteme bereits längst gibt.

D.h., die DIN 35255 überträgt diese Erfolgs-Stories jetzt auf die Composite-Technologie. Die Grundlage ist in allen Fällen die gleiche.

Wie ist im Composite-Bereich die Verbindung zwischen dem Produktsicherheitsgesetz (ProdSG) und dem »Stand der Technik«?

Unverrückbarer Ausgangspunkt all dieser QS-Normen ist das Produktsicherheitsgesetz (ProdSG).

Gemäß diesem Gesetz gilt grundsätzlich: Ein Produkt – egal welches, egal woraus, egal wie und wofür hergestellt – darf nur dann auf den Markt gebracht werden, »wenn es bei bestimmungsgemäßem oder vorhersehbarem Gebrauch die Sicherheit und Gesundheit von Personen nicht gefährdet«. Um dieses zu gewährleisten, ergibt sich - insbesondere für sicherheitsrelevante Produkte und Prozesse - der juristische Zwang, den »Stand der Technik« umfassend umzusetzen.

Der »Stand der Technik« stellt das juristisch bindende Element dar und gilt somit sowohl für die Entwicklung und Herstellung von Composites und Composite-Bauteilen, für deren Instandhaltung und Reparatur als auch für die Nachweisführung der jeweiligen Produkt- und Prozesssicherheit.

Wie ist im Composite-Bereich die Verbindung zwischen dem »Stand der Technik« gem. ProdSG und dem Begriff »Spezieller Prozess« nach ISO 9001?

Eine Herausforderung für den »Stand der Technik« ergibt sich nun für Produkte und Prozesse sowie der dazugehörenden Nachweisführung, die Sicherheit und Gesundheit von Personen nicht zu gefährden, aus der Tatsache, dass prozess- und produktspezifisch nicht rein zerstörungsfrei durch begleitende bzw. nachträgliche Überwachung respektive Messung oder zerstörungsfreie Prüfverfahren am Produkt (Produktsicherheit) oder in der Fertigung (Prozesssicherheit) diese Anforderung nicht in vollem Umfang, d.h. nicht mit einhundertprozentiger Sicherheit verifiziert werden kann.

Was bedeutet in diesen Fällen dann der »Stand der Technik«?

Zur Lösung dieser Frage kommt in diesem Kontext die international anerkannte und weltweit umgesetzte ISO 9001 ins Spiel, die rein zerstörungsfrei nicht einhundertprozentig verifizierbare Produkte und Prozesse als »spezielle Prozesse« definiert. Folglich ist die Composite-Technologie ein solcher »spezieller Prozess« – eine Analogie zur Schweißtechnik, zur Klebtechnik und zu zahllosen weiteren Verfahren!

Wie ist im Composite-Bereich die Verbindung zwischen dem »Stand der Technik« und »Qualitätsmanagementsystemen«?

Wie ist der gesetzlich geforderte »Stand der Technik« zu realisieren?

Für definierte »spezielle Prozesse« fordert die ISO 9001 ein Qualitätsmanagementsystem. Dessen Hauptfunktion zur Erfüllung des »Stands der Technik« besteht in der Fehlerprophylaxe. Wenn die Produkt- und Prozesssicherheit rein zerstörungsfrei nicht einhundertprozentig verifiziert werden können, müssen folglich Fehler vom Beginn der Produktentwicklungsphase an über die Prozesse in Fertigung, Instandhaltung und Reparatur bis zum Produktlebensende durchgängig vermieden und die gem. ProdSG geforderte Produktsicherheit in der Produktlebenszyklusphase »Nutzung« durch vorherige Nachweisführungen sichergestellt werden.

Der »Stand der Technik« besteht folglich in der Vermeidung möglicher Prozess- und Produktfehler durch ein durchgängiges Qualitätsmanagementsystem (QMS) nach ISO 9001.

Die ISO 9001 legt jedoch nur die Rahmenbedingungen für ein solches QMS fest und bedarf technologiespezifischer Konkretisierungen.

Wie ist im Composite-Bereich die Verbindung zwischen »Qualitätsmanagementsystemen« und der »DIN 35255«?

Diese notwendige Konkretisierung erfolgt nun – direkt vergleichbar zu den entsprechenden Schweiß- und Klebnormen – durch die »neue« DIN 35255. Sie schafft definitiv kein neues QMS, sondern spezifiziert lediglich ein bestehendes QMS – und damit den o.g. ISO 9001-Kerngedanken der Fehlerprophylaxe – auf den Bereich der Faserverbundwerkstoffe. Auf diese Weise verhilft die DIN 35255 den Composite-Betrieben zum (noch) sicheren Arbeiten mit der Faserverbundtechnologie im Sinne des geforderten »Stands der Technik«.

Dafür legt die DIN 35255 branchenübergreifend sowohl die Anforderungen an eine qualitätsgerechte Entwicklung und Ausführung von Faserverbundbauteilen als auch die allgemeinen organisatorischen, vertraglichen und fertigungstechnischen Grundlagen für die Entwicklung, Herstellung, Instandhaltung und Reparatur fest. Sie enthält die aus den Schweiß- und Klebnormen bekannten Kernelemente:

- Klassifizierung nach hohen (C1), mittleren (C2) geringen (C3) und ohne (C4) Sicherheitsanforderungen

- objektiver Nachweis der jeweiligen technologischen Personalkompetenz (Kompetenzlevel 1 – 3, siehe www.faserverbund-in-bremen.de) und

- Nachweisführung der Produkt- und Prozesssicherheit.

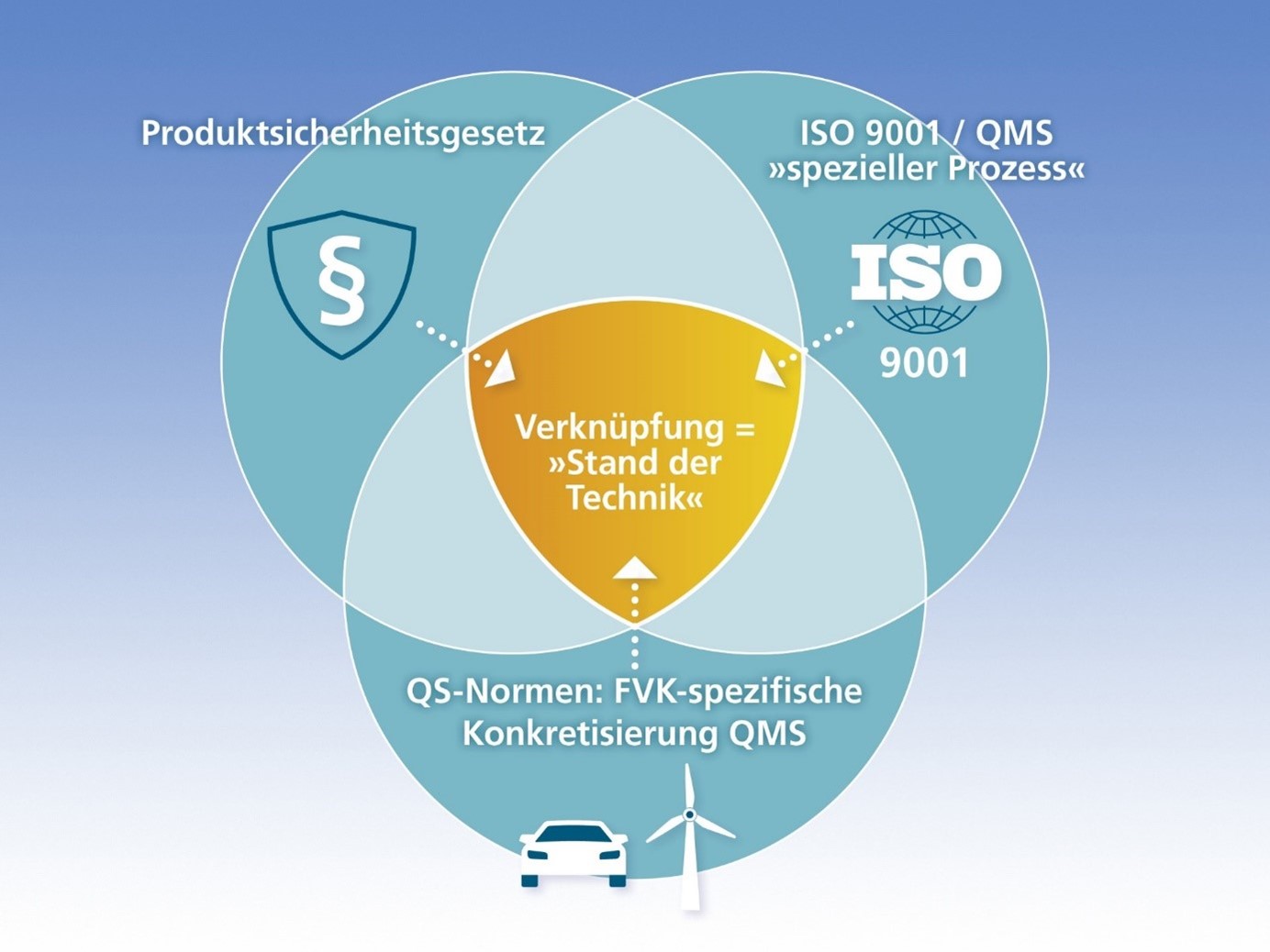

Auf diese Weise vervollständigt die DIN 35255 in allen Bereichen von Industrie und Handwerk ganzheitlich den geforderten »Stand der Technik« für die fachgerechte, fehler(quellen)vermeidende Planung, Organisation und Umsetzung faserverbundtechnischer Prozesse und Produkte sowie die prozess- und produktspezifische Sicherheitsnachweisführung. Der FVK-verbindliche »Stand der Technik« besteht nunmehr aus der untrennbaren Verknüpfung von ProdSG, QMS und DIN 35255 (s. Abb. 1). Durch Umsetzung der DIN 35255 gestaltet der Anwender in diesem Sinne Composite-Produkte und -Prozesse robust und reproduzierbar.