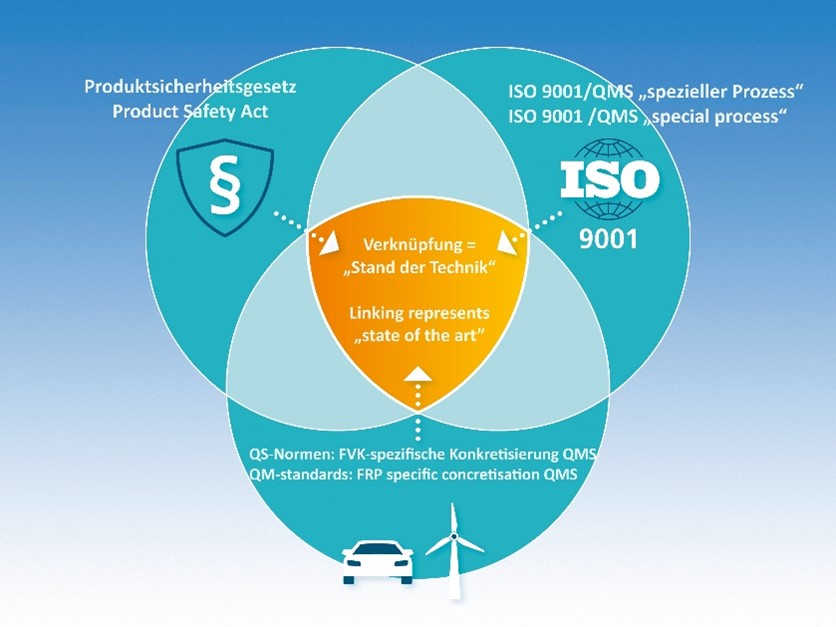

Kann dieser Nachweis prozess- und produktspezifisch rein zerstörungsfrei und gleichzeitig mit einhundertprozentiger Sicherheit nicht erbracht werden, handelt es sich gem. ISO 9001 um sogenannte »spezielle Prozesse«. Zur Erfüllung des gesetzlich geforderten »Stands der Technik« müssen Fehler vom Beginn der Produktentwicklungsphase an über die Fertigung, Instandhaltung und Reparatur bis zum Produktlebensende durchgängig vermieden werden. Dies geschieht über die Verifizierung der Prozesse, deren Beschreibung, Kontrolle und Dokumentation.

Anwendungsprozesse der Klebtechnik bzw. Faserverbundtechnologie genauso wie Produkte, die unter Verwendung dieser Technologien hergestellt werden, sind - analog z.B. zum Schweißen - nicht zerstörungsfrei einhundertprozentig auf Fehlerfreiheit prüfbar. Bei beiden Technologien (und der Schweißtechnik) handelt es sich somit um »spezielle Prozesse«, neben übrigens zahllosen anderen.

Folglich besteht der »Stand der Technik« für beide Technologien in der Vermeidung möglicher Prozess- und Produktfehler durch ein durchgängiges Qualitätsmanagementsystem (QMS) gemäß ISO 9001 (s. Abb.).